هوشمند سازی موتور خانه به عنوان یک تحول بنیادین در مدیریت مصرف انرژی و نگهداری تأسیسات، دیگر یک گزینه لوکس نیست، بلکه یک ضرورت استراتژیک در ساختمانهای مدرن و زیرساختهای صنعتی محسوب میشود. این فرایند نه تنها بهینهسازی مصرف حاملهای انرژی نظیر گاز و برق را تضمین میکند، بلکه طول عمر تجهیزات را افزایش داده و هزینههای عملیاتی (Opex) را به شکل چشمگیری کاهش میدهد.

موتورخانهها، به ویژه در ساختمانهای بزرگ تجاری، اداری، بیمارستانها و مجتمعهای مسکونی، اغلب بزرگترین مصرفکنندگان انرژی هستند. در رویکرد سنتی، کنترل این سامانهها بر اساس تنظیمات دستی یا تایمرهای ساده صورت میگرفت که فاقد انعطافپذیری لازم برای پاسخگویی به تغییرات لحظهای شرایط محیطی، دمای بیرون، حضور افراد در فضاها یا نرخهای متغیر انرژی بود. نتیجه این کنترل غیرهوشمند، اتلاف قابل توجه انرژی، تولید گازهای گلخانهای بیشتر و استهلاک زودهنگام تجهیزات به دلیل کارکرد غیرضروری یا بیش از حد نیاز بوده است.

در نهایت، پیادهسازی هوشمندسازی موتورخانه یک سرمایهگذاری (CAPEX) محسوب میشود که با توجه به کاهش چشمگیر هزینههای جاری (OPEX) و افزایش راندمان، در مدت زمان کوتاهی به بازگشت سرمایه (ROI) میرسد و ارزش افزوده قابل توجهی برای داراییهای ملکی ایجاد میکند.

هوشمند سازی موتور خانه

زیرساختهای فنی هوشمند سازی موتور خانه و مراحل عملیاتی پیادهسازی

زیرساختهای فنی مورد نیاز و فازبندی عملیاتی پیادهسازی. زیرساخت فنی شامل مجموعهای از سختافزارها و نرمافزارهایی است که وظیفه جمعآوری، پردازش و اجرای دستورات کنترلی را بر عهده دارند. این زیرساخت با لایههای متعددی کار میکند که از پایینترین سطح (سطح تجهیزات و حسگرها) تا بالاترین سطح (پلتفرم مدیریتی ابری) امتداد مییابد.

در هسته سختافزاری، حسگرها و عملگرها (Actuators) نقش چشم و دست سیستم را ایفا میکنند؛ حسگرها (نظیر سنسورهای دما، فشار، جریان و گاز) دادههای فیزیکی را به سیگنالهای الکتریکی تبدیل میکنند و عملگرها (مانند شیرهای کنترلی موتوری و اینورترهای پمپ) دستورات کنترلی را برای تعدیل عملکرد تجهیزات به کار میبندند. این دادهها توسط یک واحد کنترل مرکزی (Central Control Unit) یا کنترلکنندههای DDC جمعآوری و پردازش میشوند.

این کنترلکنندهها که مغز متفکر سیستم هستند، بر اساس الگوریتمهای برنامهریزی شده و منطق کنترلی تعریف شده، تصمیم میگیرند که چه عملیاتی باید توسط عملگرها انجام شود. ارتباط بین این اجزا معمولاً از طریق پروتکلهای استاندارد صنعتی مانند Modbus، BACnet یا KNX برقرار میشود که تضمینکننده سازگاری تجهیزات مختلف از تولیدکنندگان گوناگون است. پلتفرم نرمافزاری که لایه نهایی این معماری است، شامل نرمافزار مدیریت ساختمان (BMS) یا نرمافزار مدیریت انرژی (EMS) است که رابط کاربری (UI) را برای اپراتورها فراهم میسازد.

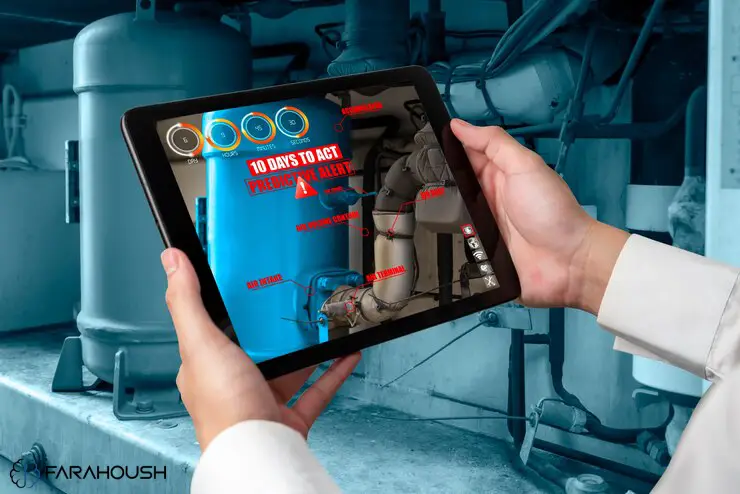

این پلتفرمها امکان بصریسازی دادهها، ایجاد گزارشهای تحلیلی، تنظیم پارامترهای کنترلی و صدور فرمانهای از راه دور را فراهم میکنند. در بسیاری از موارد پیشرفته، دادهها به پلتفرمهای ابری منتقل میشوند تا از قابلیتهای تحلیل پیشرفته (Advanced Analytics) و یادگیری ماشین (Machine Learning) برای کشف الگوهای مصرف پنهان و بهینهسازیهای عمیقتر بهرهمند گردند.

هوشمند سازی موتور خانه

فاز ارزیابی و ممیزی انرژی اولیه (Baseline Assessment):

- هدف: درک دقیق از وضعیت موجود مصرف انرژی، راندمان تجهیزات و نقاط ضعف سیستم سنتی.

- جزئیات: جمعآوری قبوض مصرفی حداقل یک سال گذشته، بررسی نقشههای تأسیساتی، مصاحبه با تکنسینهای موتورخانه و نصب دیتالاگرها برای پایش کوتاهمدت. این فاز، معیار مرجع (Benchmark) را برای اندازهگیری میزان صرفهجویی پس از هوشمندسازی مشخص میکند.

طراحی و انتخاب تجهیزات (System Design & Equipment Selection):

- هدف: طراحی معماری شبکه، انتخاب کنترلکنندههای مناسب DDC، حسگرها، شیرآلات کنترلی و درایوهای فرکانس متغیر (VFDs).

- جزئیات فنی: محاسبه دقیق بار حرارتی و برودتی مورد نیاز، تعیین تعداد و محل نصب حسگرها، انتخاب پروتکل ارتباطی (مثلاً BACnet IP) و طراحی منطق کنترلی سفارشی (Custom Control Logic) بر اساس نوع کاربری ساختمان. برای متخصصان، تأکید بر استفاده از تجهیزات با درجه حفاظت صنعتی و قابلیت اتصال به شبکه باز (Open Protocol) حیاتی است.

نصب و سیمکشی (Installation & Wiring):

- هدف: نصب فیزیکی تجهیزات جدید و سیمکشی ارتباطی بین حسگرها، عملگرها و کنترلکنندهها.

- جزئیات فنی: نصب کنترلکنندهها در تابلوهای برق استاندارد، کالیبره کردن سنسورها، نصب اینورترها بر روی پمپها و فنها و اجرای کابلکشی منطبق بر استانداردهای ایمنی و جداسازی کابلهای قدرت از کابلهای سیگنال (به منظور جلوگیری از نویز الکترومغناطیسی).

برنامهنویسی و پیکربندی (Programming & Configuration):

- هدف: پیادهسازی منطق کنترلی در نرمافزار DDC و تنظیم پارامترهای کنترلی.

- جزئیات: تعریف منحنیهای کنترلی (مانند منحنی جبران دما)، پیادهسازی استراتژیهای بهینهسازی (مانند خاموش/روشن کردن چرخشی پمپها برای توزیع ساعت کارکرد و جلوگیری از استهلاک یکسان) و تنظیم دقیق نواحی کنترلی (Control Loops) مانند PID (تناسبی، انتگرالی، مشتقی). این فاز شامل برنامهنویسی نرمافزار BMS برای ایجاد رابط کاربری و گزارشگیری نیز میشود.

راهاندازی، کالیبراسیون و بهینهسازی نهایی (Commissioning & Fine-Tuning):

- هدف: اطمینان از صحت عملکرد تمامی اجزا، کالیبره کردن نهایی و بهینهسازی عملکرد.

- جزئیات: تست سناریوهای مختلف عملکردی (مانند تغییر ناگهانی دمای محیط یا قطع برق)، مقایسه مصرف انرژی با معیار مرجع و تنظیم دقیق ضرایب PID برای جلوگیری از نوسانات دمایی و مصرف غیرضروری. این فاز پس از تحویل پروژه نیز باید به صورت دورهای تکرار شود تا سیستم همواره با بالاترین راندمان کار کند.

این رویکرد ساختاریافته تضمین میکند که تمامی جنبههای فنی و عملیاتی پروژه با دقت و کارایی بالا انجام شود و سیستم هوشمند موتورخانه بتواند پتانسیل کامل خود را در بهینهسازی مصرف انرژی محقق سازد.

هوشمند سازی موتور خانه

فناوریهای نوین و پیشرفته در کنترل موتورخانه

تحول در هوشمندسازی موتورخانه مرهون پیشرفتهای چشمگیر در حوزه فناوریهای نوین کنترل و الگوریتمهای بهینهسازی است که عمق و دقت مدیریت سیستمها را به طور فزایندهای افزایش دادهاند. دیگر اکتفا به ترموستاتهای ساده و تایمرهای مکانیکی امکانپذیر نیست؛ سیستمهای مدرن از قدرت پردازشی بالا و قابلیتهای ارتباطی پیشرفته برای مدیریت دینامیک انرژی استفاده میکنند. در قلب این فناوریها، سیستمهای کنترل مستقیم دیجیتال (DDC) قرار دارند که جایگزین سیستمهای کنترلی آنالوگ و نیوماتیک قدیمی شدهاند.

کنترلکنندههای DDC دستگاههای کامپیوتری کوچک اما قدرتمندی هستند که میتوانند هزاران ورودی و خروجی (Inputs/Outputs) را به صورت همزمان مدیریت کرده و منطقهای کنترلی پیچیده را با دقت میلیثانیهای اجرا کنند. مزیت اصلی DDC، انعطافپذیری در برنامهنویسی و توانایی برقراری ارتباط با سایر سیستمهای ساختمان (نظیر سیستمهای روشنایی و امنیتی) از طریق شبکههای باز است. این کنترلکنندهها امکان اجرای استراتژیهایی نظیر کنترل آب و هوا محور (Weather Dependent Control)، مدیریت اوج بار (Peak Demand Shaving) و راهاندازی بهینه (Optimal Start/Stop) را فراهم میآورند.

سیستمهای کنترل مستقیم دیجیتال (DDC) و مزایای عملیاتی آن

کنترلکنندههای DDC با جمعآوری دادههای محیطی و عملکردی، تصمیم میگیرند که تجهیزات با چه ظرفیتی و در چه زمانی فعال یا غیرفعال شوند. مزایای استفاده از DDC برای متخصصان فنی و مالکان ساختمان عبارتند از:

- دقت بالا و پایداری: کنترلکنندههای دیجیتال دقت بسیار بالاتری نسبت به سیستمهای آنالوگ در اندازهگیری و کنترل متغیرها (مانند دما و فشار) دارند که منجر به کاهش نوسانات (Hunting) و پایداری بیشتر سیستم میشود.

- امکان یکپارچهسازی: DDCها از طریق پروتکلهای استاندارد (مانند BACnet) میتوانند با انواع تجهیزات از برندهای مختلف ارتباط برقرار کرده و یکپارچگی سیستمی ایجاد کنند.

- عیبیابی پیشرفته: قابلیت ذخیره دادههای عملکردی و ثبت آلارمهای دقیق، فرآیند عیبیابی را به شدت تسریع کرده و امکان تشخیص مشکلات قبل از حاد شدن را فراهم میآورد.

- کاهش هزینههای سیمکشی: در سیستمهای مدرن DDC، بسیاری از ورودی/خروجیها به صورت شبکهای و تنها با یک کابل اترنت یا زوج سیم (مانند Modbus RTU) به یکدیگر متصل میشوند که هزینههای نصب را کاهش میدهد.

هوشمند سازی موتور خانه

الگوریتمهای پیشرفته و یادگیری ماشین در بهینهسازی مصرف

علاوه بر کنترلهای روتین مبتنی بر DDC، سامانههای هوشمند نسل جدید از الگوریتمهای هوش مصنوعی (AI) و یادگیری ماشین (ML) برای دستیابی به حداکثر بهینهسازی استفاده میکنند. این الگوریتمها از دادههای تاریخی و لحظهای سیستم (نظیر الگوهای آب و هوا، ساعات اشغال ساختمان، تعرفههای متغیر برق و پاسخ سیستم به فرمانهای قبلی) برای پیشبینی نیازهای آینده و تنظیم پیشبینانه تجهیزات بهره میبرند.

| ویژگی بهینهسازی | تعریف فنی و عملکردی | مزیت ملموس |

| کنترل پیشبینانه (Predictive Control) | استفاده از مدلهای ریاضی و دادههای هواشناسی برای پیشبینی نیاز حرارتی/برودتی ساعتهای آینده و شروع کارکرد تجهیزات با تأخیر یا تعجیل بهینه. | جلوگیری از اتلاف انرژی ناشی از کارکرد دیرتر یا زودتر از موعد مورد نیاز. |

| بهینهسازی بر مبنای تعرفه (Tariff Optimization) | تنظیم زمان کارکرد تجهیزات پرمصرف (مانند چیلرها) به گونهای که کمترین میزان فعالیت در ساعات اوج مصرف (Peak Load) و گرانترین تعرفه برق رخ دهد. | صرفهجویی اقتصادی قابل توجه در هزینه برق. |

| تعادل بار و چرخش تجهیزات (Load Balancing & Rotation) | مدیریت ساعت کارکرد مجموعههای موازی تجهیزات (مانند چندین پمپ یا چیلر) به صورت یکسان برای کاهش استهلاک و جلوگیری از خرابی همزمان. | افزایش طول عمر تجهیزات و کاهش هزینههای تعمیر و نگهداری. |

| تشخیص ناهنجاری (Anomaly Detection) | تحلیل الگوهای دادهای لحظهای برای شناسایی هرگونه انحراف از عملکرد عادی و هشدار زودهنگام در خصوص خرابیهای احتمالی (مثلاً افزایش ناگهانی دمای خروجی پمپ). | امکان نگهداری پیشبینانه و جلوگیری از از کار افتادن ناگهانی سیستم. |

اجرای این الگوریتمهای پیچیده

معمولاً در لایههای نرمافزاری بالاتر (نرمافزار EMS یا پلتفرم ابری) صورت میگیرد و نتایج آن در قالب فرمانهای کنترلی از طریق شبکه به کنترلکنندههای DDC ارسال میشود. این تعامل دوطرفه، موتورخانه را از یک سیستم واکنشی (Reactive) به یک سیستم پیشبینانه (Proactive) و کاملاً خودکار تبدیل میکند که بدون دخالت مستمر اپراتور، در بالاترین راندمان ممکن فعالیت میکند. در عمل، این قابلیتها برای مدیران تأسیسات به معنای کاهش محسوس شکایتهای کاربران از نوسانات دمایی و تضمین آسایش حرارتی با حداقل هزینه ممکن است.

هوشمند سازی موتور خانه

مزایای هوشمند سازی موتور خانه و چالشهای فنی پیش روی متخصصان

هوشمندسازی موتورخانه یک فرایند چندبعدی است که منافع آن محدود به یک حوزه خاص نیست، بلکه مزایای اقتصادی، فنی و زیستمحیطی را به طور همزمان محقق میسازد. از منظر اقتصادی، بزرگترین و ملموسترین مزیت، کاهش هزینههای جاری (OPEX) است. با بهینهسازی دقیق زمانبندی و ظرفیت کارکرد تجهیزات، مصرف سوخت و برق میتواند بین ۱۵ تا ۴۰ درصد کاهش یابد. این صرفهجویی نه تنها از طریق کاهش مستقیم قبوض انرژی حاصل میشود، بلکه با افزایش طول عمر تجهیزات و کاهش فرکانس خرابیها و نیاز به تعمیرات اضطراری نیز مرتبط است.

به عنوان مثال، استفاده از درایوهای فرکانس متغیر (VFD) برای کنترل سرعت پمپها و فنها به جای استفاده از شیرهای کنترلی ساده، مصرف برق موتورها را به شکل نمایی و غیرخطی کاهش میدهد (قانون مکعبی پمپها و فنها)، در حالی که سایش مکانیکی را نیز به حداقل میرساند. این صرفهجوییهای تجمعی، بازگشت سرمایه (ROI) پروژه هوشمندسازی را در یک بازه زمانی معقول (معمولاً ۲ تا ۵ سال) تضمین میکند.

از جنبه فنی و عملیاتی، هوشمندسازی به معنای ارتقای سطح نگهداری از حالت واکنشی (تعمیر پس از خرابی) به حالت پیشبینانه و فعال است. سیستمهای هوشمند با فراهم آوردن قابلیت پایش مستمر پارامترهای حیاتی و تشخیص زودهنگام ناهنجاریها، به تکنسینها اجازه میدهند تا قبل از وقوع یک نقص جدی و توقف کل سیستم، اقدام به نگهداری پیشگیرانه کنند.

این امر نه تنها قابلیت اطمینان و در دسترس بودن (Availability) سیستم را به حداکثر میرساند، بلکه به تکنسینها امکان میدهد تا کارایی خود را با تمرکز بر نگهداری برنامهریزی شده و پیچیدهتر، به جای درگیری با تعمیرات اضطراری ساده، افزایش دهند. رابطهای کاربری گرافیکی پیشرفته (GUIs) و داشبوردهای مدیریتی، دیدگاهی جامع و شهودی از عملکرد کل موتورخانه را فراهم میآورند که تحلیل وضعیت و تصمیمگیریهای مدیریتی را تسهیل میکند.

5 مزیت کلیدی هوشمندسازی موتورخانه

- بهرهوری انرژی بالا: کاهش مصرف سوخت و برق با استفاده از الگوریتمهای کنترل دینامیک و بهینهسازی لحظهای.

- عمر طولانی تجهیزات: کاهش استهلاک مکانیکی از طریق مدیریت دقیق سرعت و زمان کارکرد (استفاده از VFDs و Rotation).

- قابلیت اطمینان افزایشیافته: نگهداری پیشبینانه و هشدار زودهنگام ناهنجاریها برای جلوگیری از توقف عملیات (Down-time).

- آسایش حرارتی و کیفیت هوا: کنترل دقیقتر و پایدارتر دما و تهویه در فضاهای داخلی بر اساس نیاز لحظهای کاربران.

- کاهش اثر کربن: بهینهسازی مصرف انرژی به طور مستقیم منجر به کاهش انتشار گازهای گلخانهای و انطباق با استانداردهای ساختمان سبز (Green Standards) میشود.

با این حال، مسیر هوشمندسازی خالی از چالشها و ملاحظات فنی برای متخصصان نیست. مهمترین چالش، یکپارچهسازی سیستمهای قدیمی (Legacy Systems) با فناوریهای جدید است. بسیاری از موتورخانههای موجود از تجهیزات و پروتکلهای ارتباطی قدیمی (اختصاصی یا آنالوگ) استفاده میکنند که اتصال آنها به شبکه DDC مدرن نیازمند مبدلها (Gateways) و درایورهای خاص است که پیچیدگی فنی و هزینهها را افزایش میدهد.

چالش دوم، امنیت سایبری (Cybersecurity)

با اتصال کنترلکنندههای موتورخانه به شبکه اینترنت (برای پایش ابری)، سیستم در معرض تهدیدات سایبری قرار میگیرد. تأمین امنیت شبکه صنعتی (OT Network) و جداسازی آن از شبکه IT اداری با استفاده از فایروالها و پروتکلهای امنیتی قوی، یک الزام حیاتی برای متخصصان است. چالش سوم، نیاز به تخصصهای جدید است. هوشمندسازی نیازمند تکنسینهایی است که علاوه بر دانش مکانیک و برق، در زمینههای شبکههای کامپیوتری، برنامهنویسی DDC و تحلیل داده نیز مهارت داشته باشند.

آموزش و توسعه نیروی کار ماهر در این حوزههای بینرشتهای، یک سرمایهگذاری ضروری برای پایداری سیستم هوشمند محسوب میشود. در نهایت، اطمینان از دقت کالیبراسیون و نگهداری مستمر حسگرها حیاتی است؛ یک حسگر دمای کالیبره نشده میتواند کل منطق کنترلی را به هم بریزد و منجر به اتلاف انرژی بیشتر از حالت سنتی شود. متخصصان باید دورههای منظم بازرسی و کالیبراسیون را به عنوان بخشی جداییناپذیر از پروتکل نگهداری سیستم هوشمند در نظر بگیرند.

هوشمند سازی موتور خانه

نتیجه گیری کلیدی از آینده هوشمندسازی

آینده هوشمندسازی موتورخانه در قابلیت سامانهها برای پیشبینی خطاها و نیازهای نگهداری، پیش از وقوع آنها، نهفته است. نگهداری پیشبینانه با استفاده از مدلهای یادگیری ماشین و تحلیل ارتعاشات، صدا، دما و الگوهای مصرف انرژی، قادر است الگوهای غیرعادی (Anomalies) را که نشاندهنده نقص قریبالوقوع یک قطعه است، شناسایی کند.

تشخیص مبتنی بر ارتعاش (Vibration-Based Diagnostics)

نصب سنسورهای ارتعاش بر روی پمپها و فنها که دادهها را به صورت مداوم جمعآوری میکنند. مدلهای ML این دادهها را برای تشخیص ناهنجاریها در یاتاقانها (Bearings) یا عدم توازن روتورها تحلیل میکنند و زمان دقیق نیاز به تعویض یا تعمیر را با دقت بالا پیشبینی میکنند.

تحلیل حرارتی با تصویربرداری مادون قرمز (IR Thermal Analysis)

استفاده از دوربینهای حرارتی ثابت یا دورهای برای بررسی نقاط داغ (Hot Spots) در تابلوهای برق، اتصالات الکتریکی و موتورها. افزایش دما در این نقاط میتواند نشانه سست شدن اتصال یا خرابی عایقبندی باشد که سیستم هوشمند پیش از ایجاد خطر جدی، هشدار میدهد.

مدلسازی عملکرد مرجع (Baseline Performance Modeling)

ایجاد یک مدل ریاضی دقیق از عملکرد طبیعی و بهینه هر تجهیز تحت شرایط مختلف بار و محیطی. هرگونه انحراف از این مدل مرجع، به عنوان “انحراف عملکردی” شناسایی شده و به اپراتور گزارش میشود. این روش میتواند کاهش راندمان ناشی از رسوبگذاری در دیگها یا کثیف شدن کویلهای چیلر را نیز تشخیص دهد.

تولید خودکار سفارش کار (Automated Work Order Generation)

اتصال سیستم تحلیل پیشبینانه به نرمافزار مدیریت نگهداری کامپیوتری (CMMS). پس از تشخیص یک نقص بالقوه، سیستم به طور خودکار یک دستور کار (Work Order) با جزئیات کامل و لیست قطعات مورد نیاز ایجاد کرده و برای تیم نگهداری ارسال میکند. این امر، فرآیند نگهداری را به طور کامل خودکار کرده و خطاها و تأخیرهای انسانی را حذف مینماید.

در مجموع، هوشمندسازی موتورخانه با تکیه بر زیرساختهای IoT و قدرت الگوریتمهای یادگیری ماشین، نه تنها مدیریت انرژی و نگهداری را بهینهسازی میکند، بلکه به سازمانها کمک میکند تا به سمت یک مدل عملیاتی با “توقف صفر” (Zero Downtime) حرکت کنند. این تحول، جایگاه موتورخانه را از یک مرکز هزینه به یک مرکز دادهای حیاتی برای مدیریت هوشمند کل ساختمان ارتقا میدهد و در نهایت، به نفع پایداری محیط زیست و اقتصاد پروژههای ساختمانی خواهد بود.

این امر منجر به کاهش 15 درصدی مصرف سوخت ساختمان های مسکونی و کاهش 45 درصدی در مصرف سوخت ساختمان های غیرمسکونی شد که همچنین هزینه های مرتبط را به میزان قابل توجهی کاهش داد. پیشنهاد می کنیم برای دریافت مشاوره انواع هوشمند سازی ساختمان خود با کارشناسان فراهوش در ارتباط باشید.